耐火材料的一般性质包括化学矿物组成、组织结构、力学性质、热学性质和高温使用性质。其中有些是在常温下测定的性质,例如气孔率、体积密度、堆比重和耐压强度等,例如耐火度、荷重软化点、热震稳定性、抗渣性、高温体积稳定性等,这些性质反应在一定温度下耐火材料所处的状态,或者反映在该温度下它与外界作用的关系。

耐火材料的质量取决于其性质,它是评价制品质量的标准。在生产中是制定和改进生产工艺,检查生产过程中是否正确稳定的依据。耐火材料正确合理地选用,也是以其性质作为重要依据的。

一,耐火材料的化学组成

化学组成是耐火制品的基本特征。通常将耐火材料的化学组成按各个成分含量多少和其作用分为两部分,即占绝对多量的基本成分——主成分和占少量的从属的副成分。副成分是原料中伴随着的夹杂成分和工艺过程中特别加入的添加成分(加入物)。

1, 主成分

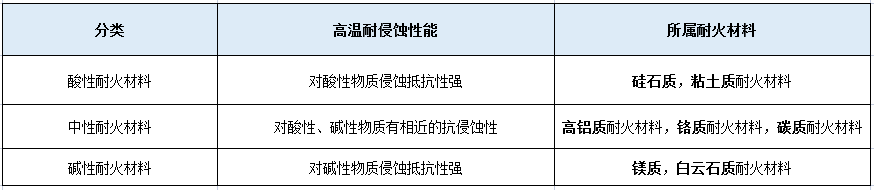

它是耐火制品中构成耐火基体的成分,是耐火材料的特性基础。它的性质和数量直接决定着制品的性质。主成分可以是氧化物,也可以是元素或者某元素与另一元素的化合物,如各种形态的碳(石墨、无定形碳)和碳化硅(SiC)等。耐火材料按其主成分的化学性质可分为三类:

2, 杂质成分

用化学成分分析可以从耐火材料(或原料)中分离出其中所含的通常称为熔剂的杂质。这些杂质是某些能与耐火基体作用而使其耐火性能降低的氧化物或化合物。

3, 添加成分

在耐火制品生产中,为了促进其高温变化荷降低烧结温度,有时加入少量的添加成分。按其目的和作用不同可分为矿物剂、稳定剂和烧结剂等。除可以烧掉成分外,它们都包含在制品的化学组成中。

二, 耐火材料的矿物组成

耐火制品是矿物组成体。制品的性质是其组成矿物和微观结构的综合反映。因此,在分析制品的组成对其性质的影响时,单纯从化学组成出发分析考察问题是不够全面的,应进一步观察其化学矿物组成。耐火制品的矿物组成取决于它的化学组成和工艺条件。化学组成相同的制品,由于工艺条件的不同,所形成矿物相的种类、数量,晶粒大小和结合情况的差异,其性能可能有较大差别。例如:SiO2含量相同的硅质制品,因SiO2在不同工艺条件可形成结构和性质不同的两种矿物—鳞石英和方石英,使制品的某些性质会有差别。即使制品的矿物组成一定,但随矿相的晶粒大小、形状和分布情况的不同,亦会对制品性质有显著的影响(如熔铸制品电熔砖)。

耐火材料一般是多相组成体,其中矿物相可分为两类,即结晶体和玻璃相。

1,主晶相是构成制品结构的主体且熔点较高的晶相。耐火制品中主晶相依其平衡体系的组分和其相对含量而异。主晶相的性质、数量和其间结合状态直接决定着制品的性质。

2,基质是指填充在主晶相间其他不同成分的结晶矿物和玻璃相,也称为结合相。在耐火制品的相组组成中,虽然它们的含量并不多,但对制品的性质(如高温特性和耐侵蚀性)起着决定性的影响。制品在使用时也往往首先从基质部分开始损坏,因而在耐火制品的生产工艺中,为了改善制品的性质,采用调整和改变制品的基质成分是有效的工艺措施。

绝大多数耐火制品(除少数特高耐火制品外),按其主晶相和基质的成分可以分为两类:

- 含有晶相和玻璃相的多成分耐火制品,它的基质为玻璃相,如粘土砖。硅砖等属于此类;

- 仅含晶相的多成分制品,基质多为细微的结晶体。镁砖,铬镁砖等碱性耐火材料属于这一类。这些制品在高温烧成时,产生一定数量的液相,其数量和形成速度决定于原料种类和共熔体成分,但是液相在冷却时并不形成玻璃,而是形成结晶性基质,结果主晶相为次生晶体的基质所胶结着,基质晶体的成分不同于主晶相。

鉴定并研究耐火材料的原料、制品以及使用后砖块的矿物组成和显微结构,有非常重要的意义,特别是对于硅砖中鳞石英和方石英的转变,高铝砖中莫来石晶粒的发育,镁砖中方镁石晶粒大小、形状、分布特征等等。使用过程中受熔渣侵蚀的砖块进行显微鉴定更能提供改进质量的方向。

鉴定耐火材料矿物组成和显微结构的方法有:

- 显微镜法:它是在显微镜下观察。有折射率法。薄片法和反射光岩相法。

- X射线分析法

- 电子显微镜法

- 差热分析和脱水曲线