耐火材料在无荷重时抵抗高温作用而不熔化的性质称为耐火度。耐火度是一个技术指标。对于耐火材料而言,耐火度所表示的意义与熔点不同。决定耐火度高低的最基本因素是材料的化学矿物组成以及分布情况。各种杂质成分特别是有强熔剂作用的杂质成分,会严重降低耐火制品的耐火度,因此在工艺中提高耐火材料耐火度的主要途径应是采取适当措施来保证和提高原料的纯度。

耐火度无疑是判定耐火材料质量的一个指标,但达到该温度时,材料不再有机械强度和不耐侵蚀,所以认为“耐火度越高砖越好”是不适宜的。只有在综合考虑其它性质之后,才能判断耐火材料的价值。由于使用场合不同,有时耐火度低的制品,使用寿命反而长。

耐火材料在使用中经受高温作用的同时,通常还伴有荷重和外物的熔剂作用,因而制品的耐火度不能视为制品使用温度的上限,必须综合考虑其它性能,作为合作选用耐火材料的参考。在生产中通过原料耐火度的测定,可以相对地评定其纯度。

一些常见的耐火原料及耐火制品的耐火度指标如下:

粘土砖 1610~1750℃

高铝砖 1770~2000℃

镁砖 >2000℃

白云石砖 >2000℃

硅砖 1690℃~1730℃

硬质粘土 1750℃~1770℃

二,高温荷重变形温度

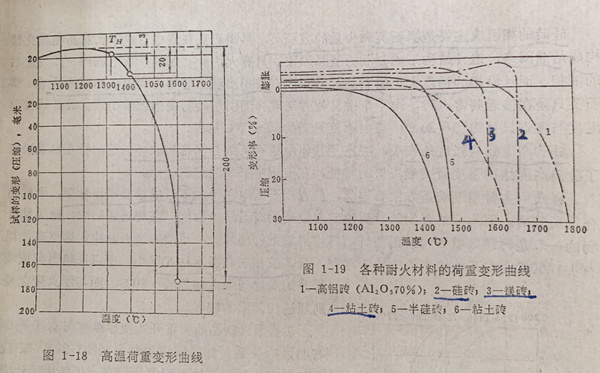

耐火材料在高温下的荷重变形指标表示它对高温和荷重同时作用的抵抗能力,也表示耐火材料呈现明显塑性变形的软化范围。高温荷重变形温度是耐火材料的重要质量指标,因为它在一定程度上表明制品在与其使用情况相仿条件下的结构强度。耐火制品当使用在高温窑炉的支撑式炉顶上或作为承压炉衬,特别是当其各面均受热时,如果材料受热到软化变形的程度,势必引起窑炉炉体变形,甚至下沉损坏。

由于上列图表中可以看出各种类型耐火制品的荷重变形曲线的形状是不同的,粘土砖的荷重变形曲线比较平摊,可以变形温度较低,硅砖和镁砖的荷重变形曲线则是另一种情况,硅砖达到变形的温度即立刻破坏,镁砖在达到40%变形前即溃裂。

荷重变形曲线不同的原因主要取决于制品中化学矿物组成,也即取决于:

1)存在的结晶相,晶体构造的性状。

2)晶相遇液相的数量以及液相在一定温度下的粘度,如液相量愈多或者粘度愈小,则其高温荷重变形温度下降越多。

3)晶相与液相的相互作用,两者的相互作用会改变液相的数量和性质。此外,制品的致密程度对高温荷重变形亦有一定的影响。

粘土砖的主要相组成是莫来石和作为莫来石基质的大量的硅酸盐玻璃相。氧化铝含量较高的粘土砖有50%左右的莫来石晶体,粘土砖具有很宽的荷重变形温度范围。

镁砖中主要相组成是方镁石结晶,但方镁石晶体在砖内不形成结晶网络骨架,而被结合物所胶结。

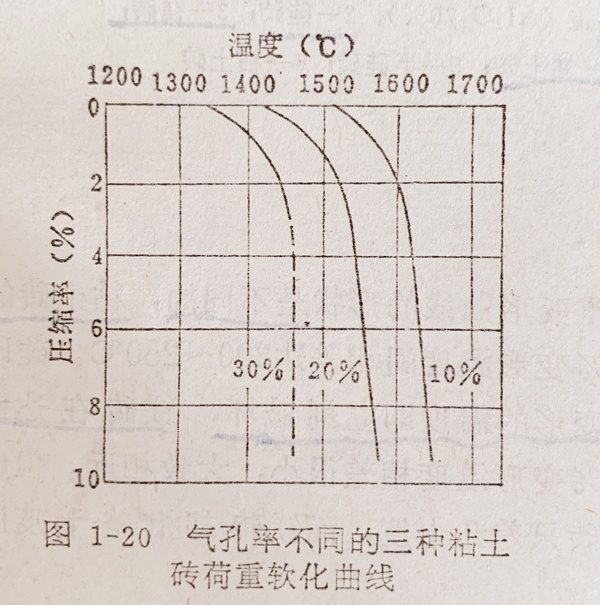

某些耐火制品的荷重开始变形温度与其气孔率有明显的关系。如硅酸铝质制品(图1-20),较致密与坚实的制品开始变形温度较高,但砖体的致密的程度对变形终了温度影响不大。

在工艺因素中制品烧成温度对荷重变形温度影响较大,如适当提高烧成温度,则由于降低气孔率晶体长大而且结合良好,会提高开始变形温度。

提高原料的纯度,减少低熔物或熔剂的含量,会提高耐火材料的荷重变形温度,此种影响取决于他们的化学组成,如粘土砖中的Na2O, 硅砖中的Al2O3,镁砖中的SiO2,CaO等都是有害的氧化物,它们会增加液相数量并江都其粘度。

根据耐火材料的荷重变形温度指标,可以判断耐火材料在使用过程中在何种条件下是去荷重能力以及高温下制品内部的结构情况。

三,高温体积稳定性

耐火材料在高温下长期使用时,其外形体积保持稳定不发生变化(收缩或者膨胀)的性能称为高温体积稳定性,它是评定制品质量的一项重要的指标。

耐火材料在烧成过程中,其间的屋里化学变化一般都未达到烧成温度下的平衡状态,当制品在长期使用中,受高温作用时,一些屋里化学变化仍然会继续进行。另一方面,制品在实际烧成过程中,由于各种原因,会有烧成不充分的制品,如在同一窑内由于温度分布不均匀,必然会有烧成不足的制品。此种制品在窑炉上使用在受高温作用时,由于一些烧成变化继续进行,结果使制品的体积发生变化—膨胀或者收缩。这种不可逆的体积变化成为残余收缩或膨胀,也成重烧收缩或膨胀。重烧体积变化的大小,表征制品的高温体积及稳定性。耐火制品的这一指标对于使用有重要意义,如砌筑在炉顶的制品,若重烧收缩过大,则有发生砌砖脱落以致引起整体结果破坏的危险。对于其他砌筑体也会使砌缝开裂,降低砌体的整体性和抵抗物料的侵蚀能力,从而显著地增加砌体的损坏。此外,通过此项指标亦可衡量制品在烧成过程中的烧结程度,烧结不良的制品,此项指标值必然较大。

四,热震稳定性

耐火材料在使用过程中,经常回受到环境温度的急剧变化作用,此种破坏作用不仅限制了制品和窑炉的加热和冷却速度,限制了窑炉操作的强化,并是制品,窑炉损坏较快的主要原因之一。

耐火材料抵抗温度的急剧变化而不破坏的性能称为热震稳定性。此种性能也称为抗热震性或温度急变抵抗性。硅砖是手急冷急热易于产生裂纹,开裂。镁砖易于产生剥落的耐火材料,通常对此材料称为热震稳定性低或者抗热震性小的材料。反之,则为热震稳定性高或者抗热震性大的材料。

耐火材料收到急剧而苛刻的温度变化成为热冲击(或热震)。在此热冲击作用下,其内部产生热应力,根据制品的形状和温度改变的性质,此种热应力可能是张应力,压应力或者剪应力。若此种应力达到制品的破坏应力,即达到其强度极限时,则制品发生开裂或者断裂。

众所周知,材料随温度的升降,产生膨胀或收缩,如此膨胀或收缩收到约束不能自己发展时,材料内会产生应力。此种因材料的热膨胀或者收缩而引起的内应力成为热应力。

五,抗渣性

耐火材料的高温下抵抗熔渣侵蚀作用而不破坏的能力称为抗渣性。这里熔渣的概念,从广义上来说是指高温下与耐火材料相接触的炉渣,燃料灰分,飞尘,各种材料(固态,液态材料,如烧结水泥块,玻璃液等)和气态物质(煤气,一氧化碳等)。

熔渣侵蚀是耐火材料在使用过程中最常见的一种损坏形式,玻璃池窑的池壁以及水泥回转窑内衬等的损坏,多是由此种作用引起的。在实际使用中,约有50%是由于熔渣侵蚀而损坏,因此研究耐火材料的抗渣性具有非常重要的意义。

熔渣侵入机理由以下方式:

通过气孔侵入;

通过耐火材料的中的液相侵入;

在固相中扩散。

其中侵入速度最大的是通过气孔侵入。

耐火材料的开口气孔率愈高,熔渣侵入速度也愈快,侵入比率约与气孔率成正比。即使耐火材料的气孔率相同,但气孔的形状、大小和分布情况等不相同,其侵蚀速度也会发生变化。

耐火材料抗渣性的优劣主要与耐火材料的化学矿物组成以及组织结构有关,另外也与熔渣的性质以及其相互作用的条件有关。从耐火材料的生产工艺角度出发,提高其抗渣性,主要从下列两个途径;

1,保证和提高原料的纯度,改善制品的化学矿物组成。

2,选择适宜的生产方法,以保证获得致密而均匀的组织结构制品。